Beskrivelse af problemet: Efter et års drift optrådte effekten af at kile mixerakslen (kun en!), Som jeg ikke var meget opmærksom på. Begyndte lige at dreje inden brug. Men for nylig "klemte" skaftet tæt. Den indledende årsag er sukker. Sandsynligvis er kilen konsekvenserne af karamelisering (sukker "grebet" med jern som epoxy). Jeg besluttede at adskille og foretage fejlregistrering. Og straks - havde to flere problemer.

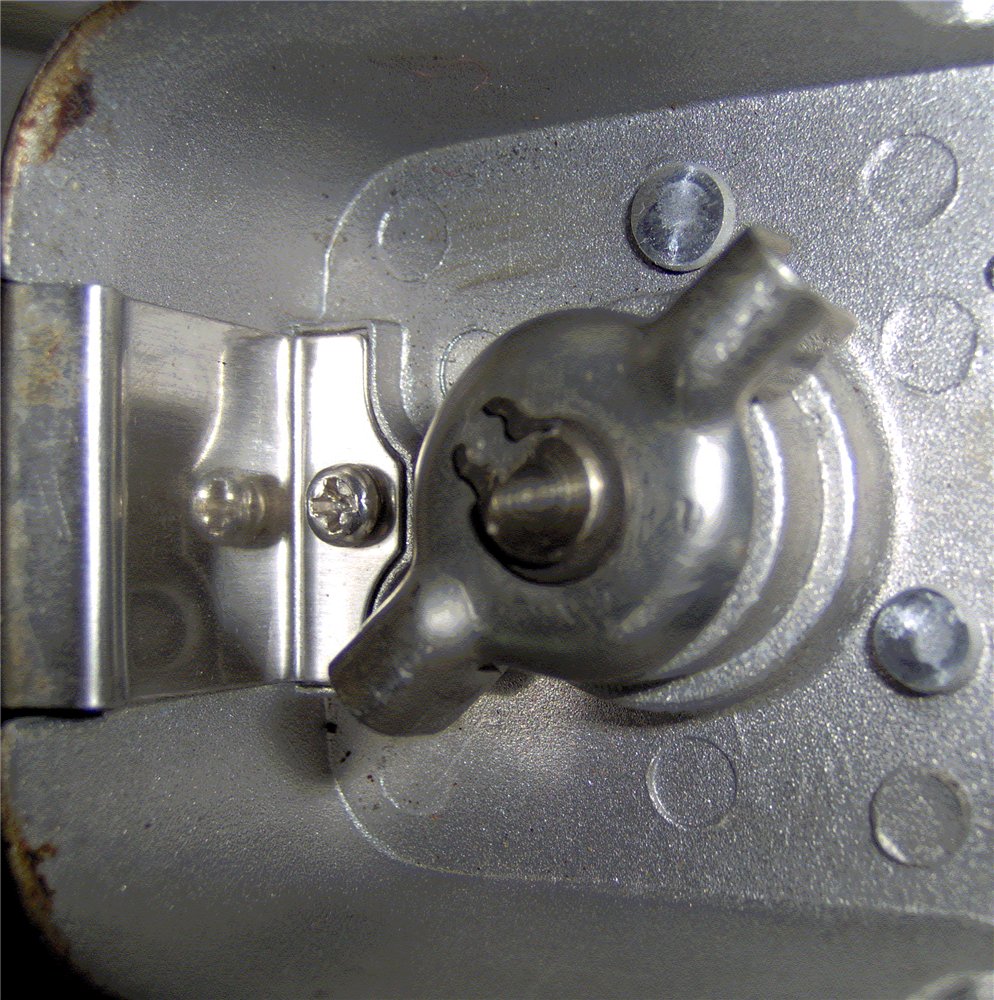

1) Det er netop akslen, ved siden af hvilken fjederklemmen "dinglet" sidder fast (en plade fastgjort med en skrue, se figuren). Dette kan ses og påvirket strømmen af sirup under kirtlen. Jeg begyndte at stramme skruen med en stjerneskruetrækker, rev rillerne af, og skruen sidder fast. Han snoede den med pincet i en time. Han rettede tråden med et vandhanen og skar næsten bunden med sin skarpe ende. Hvis du gentager eksperimentet, tilrådes det at afslutte enden af hanen på slibepinden.

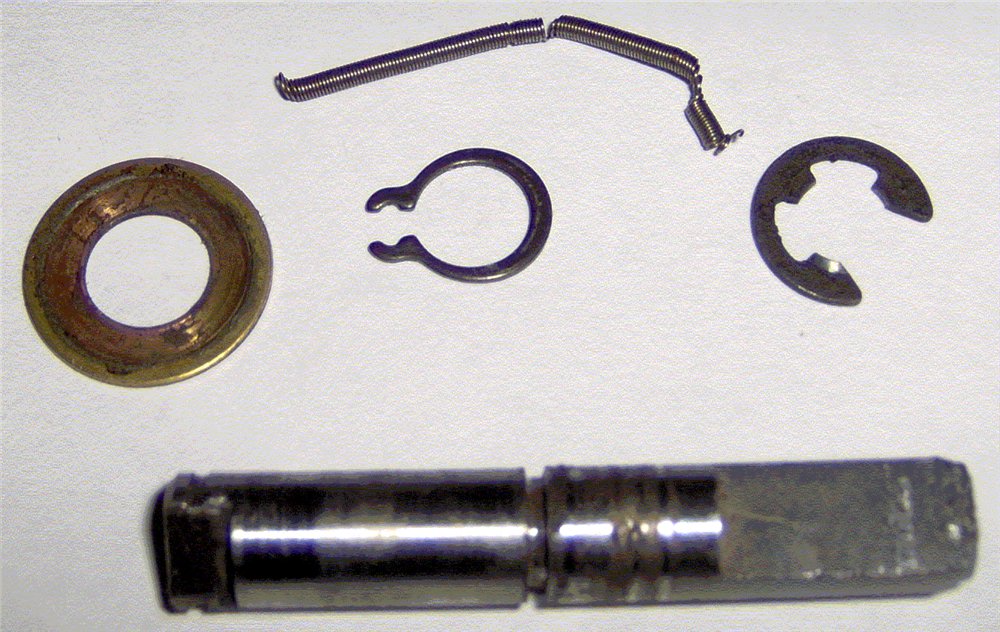

2) Så begyndte han at presse skaftet ud ved let at banke. Og så løb jeg ind i det: det viser sig under kirtelgummi på skaftet, der er en fjederskive og en fjeder med en diameter på 1,6 mm i form af en ring. Dette forår, i en revet form, klemte jeg ud gennem tyggegummikirtlen og rev den.

Her er et billede af omrørersamlingen:Aksel og tilbehør

Halvkobling

PSh-knude

Fyldkasse

Omrører SB

Jeg havde ingen garanti for ovnen. Tjenesten reparerer ikke skovlen og giver ikke råd.

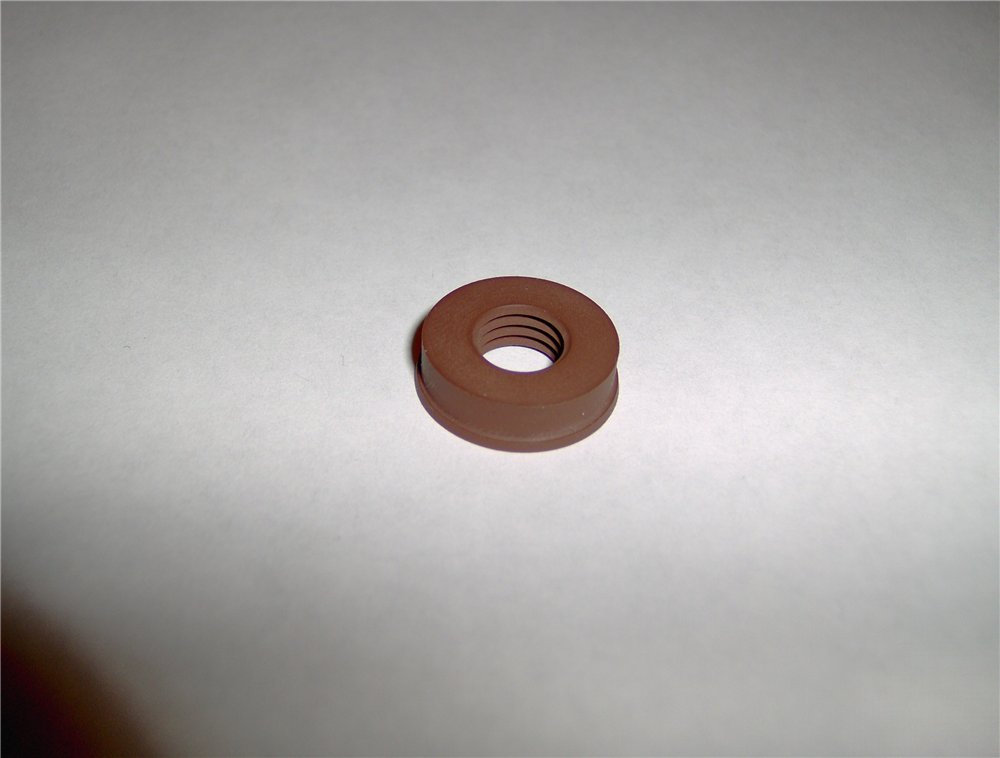

I referencebøgerne er der ingen sådan kirtel (forstærket manchet) 8x18x7 version 2 i GOST, men kun i DIN (import). Jeg kalder forskellige gummifirmaer, at der i den nærmeste adgang er andre gummiprodukter, men der er ingen nødvendig olietætning. Automatiske ventilspindeltætninger passer ikke.

Ser jeg længere, fandt jeg det. Der er et godt selskab, de taler et rent teknisk sprog og er villige til at hjælpe. Jeg griber en spand mad. Roligt, med montering, på 15 minutter på en CNC-maskine til en halv million euro, med voldsom hastighed og præcision, slib jeg en forsegling lavet af varmebestandig gummi til 160 rubler (120 + 40 pr. Jeg accepterer at gemme indstillingerne på maskinen. Hvis nogen vil bruge denne kanal, finder jeg ud af, hvad fyrene kan sende via mail. Jeg går i butikken, køber PMS-200 fedt (mere tyktflydende end PMS-100), smører alle gnidningsflader på forsamlingen, samler og bager brød. Det eneste negative er at dreje - ikke støbning, overfladen er ru, klæber lidt, jeg tror solsikkeolie vil hjælpe. I denne butik "CHIP og DIP" (kontakt - se nedenfor) kan du bestille fedt med posten. Pris -64 rubler.

Fotos:Dette er vores olieforsegling

Og dette er han allerede i spanden

Fedt

Nu det vigtigste:

Nu det vigtigste:En foreløbig analyse af skovldesignet viste følgende:

1) Skovlhætten er stærk nok. Hvis du først fjerner den brændte dej efter at have dyppet den lidt i varmt vand og forsigtigt fjernet dejen manuelt, så holder skovlen længe nok til at overleve slid på de roterende dele.

2) Akslen og glidelejet (p / w) er lavet af rå stål (jeg tvivler på, at p / w er lavet af gråt støbejern, og akslen er cementeret). Ingen slibning, da det ikke er varmt. Stort tilbageslag - termisk kompensation.

3) P / w-aksen er ikke koaksial med kirtelhullets akse (sandsynligvis afstanden mellem skovlkanten og hullet i p / w-området). Dette betyder, at denne kompensation skyldes kirtelens elasticitet (fjederringen hjælper med at gribe fat).

4) Fjederpladeholderne på skovlens støbte del er dårligt fastgjort og ikke centreret, så er der en forkert justering af blandeakslen og drivgearakslen. Dette er støj og øget slid på koblingerne.

5) Efter at have læst et stykke af artiklen "Diagnostics of Moulinex Bread Makers" om Mulya i R&S nr. 9 s. ("Tilstedeværelsen af et tandrem og tandhjul med stor diameter i den mekaniske del af drevet nedbryder de dynamiske egenskaber ved det roterende system. Et sådant kinematisk system er mere stift end det traditionelle, der anvendes af andre producenter.Det har en mindre jævn kørsel og øget støj under drift. "), Jeg indså, at placeringen af mixerne også er et vigtigt punkt. Hvis de står i 90 grader, når de bevæger sig mod, så i øjeblikket dejen er afskåret (når mixerne mødes) vil der være en påvirkning og mikrodeformation af friktionsparet ...

6) Inspektion af den fjernede skaft (se foto) viste, at klæbning af karameliseret sukker også forekommer i kirtelområdet. Vi har en roterende knast, hvor sirupen gennem zoner med ikke-vedhæftning af olieforseglingen og akslen går med en fløjte ind i den varmere zone p / w. Efter afkøling - en kil.

Konklusioner:1) Gå ikke i panik!

2) Vi køber PMS-200 med posten og smører glideparret inden arbejde.

3) Hvem har meget slid - så snart brødet blev taget ud - drej akslen med en omrører eller nedenfra ved koblingen. Det skal hjælpe med at undgå en kil, især da skovlen køler hurtigt ned. Vær forsigtig. Spanden er varm! Når temperaturen falder (du kan røre ved skovlen), kan problemskovlen uden smøring blive gennemblødt, og lad den derefter tage varmt vand i æltemodus for at opløse det klæbende lag på skaftet og i kirtelområdet. Du må bare ikke dyppe den varme spand. Forkæl belægningen.

4) Om smøring. Hvis du ikke kan få PMS, så prøv Weldtite Teflon Spray (til cykler). Det har en stor gennemtrængende kraft, kun indtil det fordamper, lugter det hårdt.

5) kontroller fastgørelsen af pladerne nævnt ovenfor. Uden fastgørelse vil der være øget slid.

Links:------------------------------

Polymethylsiloxan-væsker

Silikoneolie PMS-200 (PET-flaske med tud), 20 ml.

Silikoneolie (silikonevæske) PMS-200 GOST 13032-77 (CAS-nr. 63148-62-9)

Designet til smøring af let belastede dele i friktions- og rulleenheder i apparater, husholdnings- og kontorudstyr. I bilplejeprodukter - til smøring af gummipakninger, hydrofob behandling af højspændingstråde og dele.

Absolut inerti. Separerende væske.

Vandafvisende.

Udseende: Transparent væske

Viskositet (i centistoke): 200 cSt

Arbejdstemperatur: -50 til + 2000 ° C

Volumen: 20 ml.

Emballage: PET-flaske

Emballage: 10 stk. i varmekrympning

www. chip-dip. ru / katalog / show / 2198.aspx Hvorfor PMS-100?

Fordi det f.eks. Er godkendt til brug i fødevareindustrien

www. lakmar.com. ua / katalog / brug / 9 /

-------------------------------------------------------------------------

Produktion af olieforseglingSPb, fast "ROST"

www. rost-holder. ru / om / vores R04-profil

www. rost-holder. ru / fremstilling / 46 / fremstilling92.html Manager - Pavel (først med ham)

Maskinoperatør - Ivan

Kilderne findes på deres maskincomputer

Moulinex \ 5002

to filer

bwr04 + r04.PDF

r04 + bwr04.PDF

---------------------------------------------

PSEn uprøvet mulighed for Samodelkins. Jeg holdt det i reserve. Idé (uprøvet) - for det tilfælde, hvor det presserende er nødvendigt at gøre det, men der ikke er nogen steder at tage reservedele (produktion "på knæet").

Derfor er tilføjelser mere passende her, men til kritik.

Her har vi brug for en EMPTY 16 gauge metal sag (ved et uheld fundet eller doneret af en jæger til denne lejlighed, ikke købt til opbevaring eller andre ulovlige formål).

Værdi: tynd, stærk, passende boring, bund (primerhul) til boring af et centerhul.

----------------------

Så:

Vi borer kapslen under den eksisterende lange skrue og med en fil gør vi tænderne 0,5-1,0 mm høje. Geometri - ligesom en baufil.

En ekstrem sag er at lave hakketænder med en kniv. Klem ikke ærmet for meget for ikke at blive deformeret. Sæt fladskruen + skiven indefra, skiven + møtrikken udefra. Vi strammer. Vi får en endemølle.

Dernæst har du brug for en fluorplast (aka Teflon). Den ideelle sag er en plade eller et ark. Derefter indsætter vi vores skrue i borespændet og skærer det ved lave hastigheder. Glem ikke sikkerhedsforanstaltninger.

Vi frigør møtrikken, fjerner skruen fra spændepatronen, skubber den skårne cylinder og skruen ud af muffen. Igen indsætter vi cylinderen i muffen, indtil den stopper, og borer den med den samme boremaskine, som vi brugte til primeren. Før boringen udsætter vi boret for borepatronen, så den går til dybden af patronlegemet + cylinderens højde - 2 mm. Fra neden understøtter vi cylinderen med noget ved boring. Dernæst skubber vi den fremtidige olietætning ud af bøsningen med boreskaftet og borer hullet på den sædvanlige måde. Vi har et emne med et centreret hul.

Yderligere afhængigt af de opnåede højde -2 muligheder. Vi har brug for en højde på ca. 7 mm.Hvis vi har en tæt, slibes vi den på et sandpapir eller en fil (læg den på en fil og slib den). En høj søjle - vi lægger den gennem skiverne på skruen, skruen - ind i boret, og som på en drejebænk skærer vi den af med et nedstrygerklinge til metal. Teknologi - rotation af chucken "væk fra dig", enten holder nogen boret, eller vi klemmer det for eksempel på et bræt ved hjælp af det ekstra håndtag på boredybdebegrænseren.

På samme måde justerer vi diameteren og laver affasningerne ved hjælp af enten en lille fil eller et sandpapir viklet på en lineal.

Endelig operation - bor forsigtigt hullet på 7,9 mm med en ny skarp boremaskine.

Fluorplast er et plastmateriale med permanent deformation, så et slidt hul kan genoprettes med en presse (bolt, 2 skiver og en møtrik).

------------------------------------

Bare i tilfælde af brand (TB):

1) ved afskæring af en kniv. bladet skal trække sig væk fra dig, observer snitets vinkelrethed;

2) hold ikke lærredet med din bare hånd, vind det op;

3) du skal bore fra begge sider, især fluorplast (for ikke at underminere);

4) tag dig tid, eller rettere vælg den ydre diameter

-------------------------------

Hvis der er en plade med passende tykkelse, kan du:

a) bruge en "ballerina" eller kompasser

b) bore, skære med en kniv til en polygon og male (vanskelighed - du skal holde filen fast for at fjerne beats)

--------------------------------------

Sådan "håndværk" kan arbejde længe nok til din glæde.

-------------------------------------------------------

Tilføjelse til ovenstående.

Synd ikke på olietætningen, hvis akslen har en ovalitet på 0,1 mm eller mere, eller hvis den er forskudt fra hullets akse med mere end 0,08 mm: manchet lækage er uundgåelig. Det vil ikke blive fjernet hverken ved polering af akslen eller ved at styrke pressningen af arbejdskanten ved yderligere fjederbelastning (ved at forkorte drejningerne). Skift hardware!

Synderen for en "dårlig" forsegling kan være: en ringformet rille på akslen (resultatet af naturligt slid på metallet) eller begrænsningen af mobiliteten af manchets læbe ved enden af boringen. I begge tilfælde skal du flytte pakningslæben langs akselaksen

Læs,

uraldnepr. ru / publ / 1-1-0-15, korrekt artikel. Dette bekræfter endnu en gang, at med vores skiftende belastning er skaftets levetid ca. 2 år. Ingen olieforsegling (forstærket manchet), selv en ny sparer ikke. Er vores

forsegle fungerer delvist af sig selv som en p / w og reducerer akselslitage (aflaster belastningen ved at skifte skulder, husk modstanden). Plus PMS mellem tætningslæberne. Derfor reparerer vi ikke, men moderniserer.

Skriv, hvis du har spørgsmål.Held og lykke!